Component storage

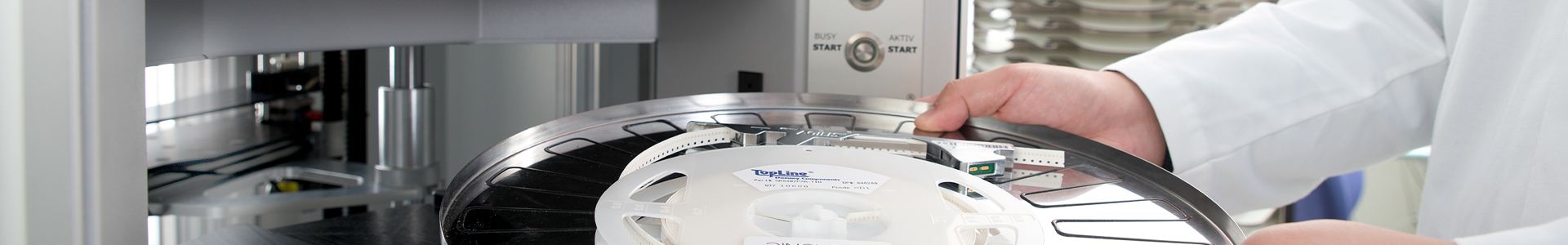

A modern, near-production storage system. The MYTower is an automated, highly flexible and expandable buffer storage unit for electronic components, designed for deployment near the production line.

In a MYTower, the right component is in the right place in a controlled material handling environment – ready for quick and smooth changeovers in your SMT line. You can even store your most frequently used components with an Agilis feeder attached!

Reels capacity and footprint

| MYTower 5 | MYTower 6 | MYTower 6+ | MYTower 7+ | MYTower 5x | MYTower 6x | |

| Capacity | 812 | 980 | 980 | 1148 | 1652 (8 mm)2052 (4 mm) | 1988 (8 mm)2468 (4 mm) |

| Footprint (m²) | 1.46 | 1.46 | 1.59 | 1.59 | 1.95 | 1.95 |